Esta es una pregunta habitual en mi negocio: ¿Llenadora Lineal o Llenadora Rotativa?, y también es el primer punto que hay que determinar cuando se redacta el URS. Hace poco tuve esta discusión con un equipo de ingenieros de una gran multinacional mundial. En esencia, estaban decididos a invertir en una nueva línea de llenado para productos líquidos de cuidado personal con bombas dosificadoras y tapones de rosca. Lo primero que me viene a la mente es que existen muchas alternativas en el mercado con tecnologías muy diferentes, así como la surgen nuevas tendencias en el mercado de la maquinaria de envasado, pero, ¿cómo puede estar seguro de elegir bien?

Muchos técnicos acaban comprando máquinas lineales para producciones medias / altas pensando que ahorrarán dinero.

Además de las bases Lineales y Rotativas para Llenadoras existen también otras combinaciones que analizaré en próximas publicaciones. Hoy hablamos de las aplicaciones más comunes para velocidades medias y altas.

¿Llenadora Lineal o Llenadora Rotativa? ¿Qué dicen los números?

1. Desmitificando los Cambios de Formato

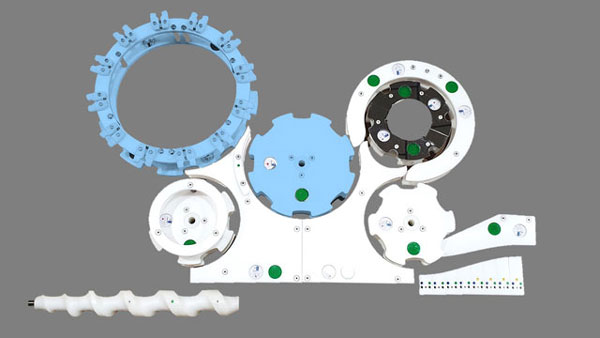

Cuando su línea trabaja por encima de 60 u.p.m. con Pistolas, Bombas y Tapones muy probablemente necesitará un tapador multi cabezal capaz de dar una producción mayor. Aquí tenemos ya nuestra promera máquina rotativa. Esta máquina incluye su propio vis-sin-fin de entrada, estrella de entrada, guías, estrella central y estrella de salida para cada formato de botella.

A la hora de combinarlo con una Llenadora Rotativa en un Monoblock solo va a necesitar dos estrellas adicionales. Si, solo dos estrellas más; una para el carrusel de llenado y otra para la transferencia al carrusel de tapado. El coste de estas estrellas adicionales es apenas una fracción en comparación con el coste total de los accesorios de ese formato.

2. Mermas de Producto

Una operación contínua, armónica, es capaz de ayudar a mantener una presión constante en el circuito de la Llenadora, frente a un proceso intermitente típico de una Llenadora Lineal de todo o nada Las variaciones de caudal afectan notablemente, de hecho son la principal causa de las desviaciones en la dosis de las Llenadoras.

Podemos estimar que durante el primer año de funcionamiento, para una capacidad total de entre 9 y 10 millones de botellas producidas, obtendremos un ahorro de producto de entre 20 y 30 toneladas.

3. Contaminación

Tener las operaciones de llenado y tapado en una misma base evita enviar botellas llenas y abiertas de un sitio a otro, de una Llenadora a un Tapador independientes. Evitamos riesgos de contaminación, caida de envases abiertos, derrames o salpicaduras cuando las botellas chocan entre ellas, etc.

Es cierto que existen soluciones híbridas que combinan en una misma base una Llenadora Lineal y un Cerrador Intermitente. En este caso, no hay riesgo de contaminación. Estamos usando un Monoblock

4. Control de Calidad

En un Monoblock, la trazabilidad de las botellas es absoluta, desde que entran por el transportador de entrada se identifican y monitorizan. sto significa que ‘anotamos’ cada incidencia que sucede en el proceso y para rechazar la botella a la salida: botella vacía, con variaciones de dosis, sin tapa o tapa mal puesta, etc.

Resumiendo, Llenadora Lineal o Llenadora Rotativa. ¿Cuál es la mejor opción?

Para elegir entre llenadora rotativa o llenadora lineal, debe tener en cuenta si necesita flexibilidad y velocidad en sus líneas de llenado. Así que, con esto en mente, vamos a responder a las preguntas anteriores.

¿Necesita Flexibilidad?

Para producciones moderadas que requieren una gran flexibilidad las Llenadoras Lineales presentan grandes ventajas:

- No necesitan cambios de formato en la Llenadora.

- Sólo necesitaremos una estrella por botella en el Tapador.

- Sólo necesitaremos una estrella por botella en el Tapador.

La solución lineal representa habitualmente la más económica y más flexible a la vez. Algunos procesos y operaciones pueden llegar a requerir de operaciones manuales, pero lo que es un hecho es que una Llenadora Lineal puede estar preparada para un nuevo formato en cuestión de minutos, simplemente ajustando sus guías, posición de las boquillas de llenado, etc.

¿Necesita Velocidad?

Además de las consideraciones acerca de los cambios de formato, ahorro de producto, contaminación y control de calidad, hay un par de aspectos más a considerar en líneas de alta producción:

- Diseño compacto.

- Cambios de formato a prueba de errores sin ajustes.

¿Sigue sin estar seguro sobre qué máquina necesita? ¿Llenadora Lineal o Llenadora Rotativa?

Quizás ya esté preparado para optimizar su proceso de fabricación, pero sin estar seguro de qué tipo de tecnología necesita. Hay muchos fabricantes ofreciendo diferentes alternativas, algunos de ellos sólo ofrecen una de las dos soluciones: lineal o rotativa, mientras que otros fabricantes ofrecen ambas alternativas tecnológicas. Asegúrese de que tiene en cuenta al menos como mínimo los puntos enumerados en este artículo.

En cualquier caso, será el inicio de un gran reto de futuro.